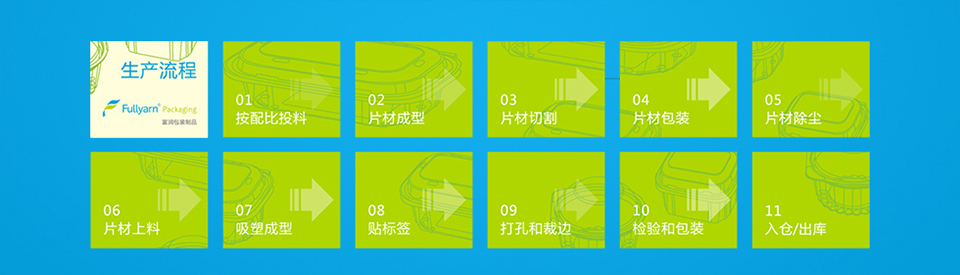

生产流程

01 按配比投料

将粒料和回收碎料按比例混合,加温至170℃,在结晶和干燥后进入挤出系统,通过260℃-270℃的高温模具挤出。

02 片材成型

通过滚筒拉伸,冷却后挤压成片材。

03 片材切割

根据排版尺寸分切胶片。

04 片材包装

采用全自动系统收卷片材,用PE薄膜和油光纸密封储存,然后贴上带有尺寸与规格字样的标示。

05 片材除尘

将胶片送入除尘室,除尘和紫外线消毒后进入车间。

06 片材上料

在上料区除去外包装后通过全自动上料系统进入全自动拉片系统。

07 吸塑成型

胶片上料完毕后,进入烤炉,经四次加热后进入正负压真空成型阶段。此环节的成型模具采用循环冷水系统铝模,具有冷却快且受热均匀的特点,实现了吸塑成型的高效率,同时也保证了质量的稳定。

08 贴标签

将成型后的吸塑整版通过自动感应贴标系统,实现了贴标的高效率和精准化。

09 打孔和裁边

专业设计的模具实现了打孔和裁边的同时进行,八条导柱确保了定位的精确性,使得操作面光滑而平整。

10 检验和包装

所有成品只有在经过严格的检验后才能进行包装。

11 入仓

合格品进入仓库后,按照标识和交期先后进行合理摆放。仓储空间占地5000平方米,能为客户提供充沛的库存保障。仓库设计合理,通风透气,有利于延长产品的保存时间。

中睿营销传媒

中睿营销传媒